Tornillos en el aeromodelismo

Posted by aahumanes en 5 \05+01:00 julio \05+01:00 2008

[Por Mario Chopera]

A veces vemos en nuestras reuniones de vuelo, algunos modelos llaman nuestra atención, por el tamaño desmesurado de los tornillos de sujeción de alas, trenes de aterrizaje, y otros, que a veces llegan a diámetros de 6 y 8 mm.

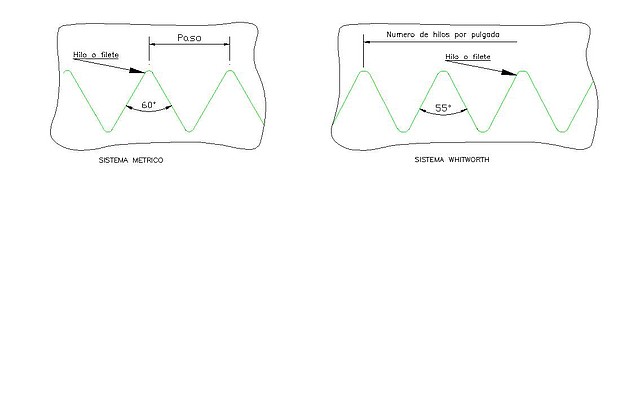

Los tornillos, principalmente usados en nuestro país son de rosca métrica, aunque también, si el modelo procede de Inglaterra o América, montan tornillos con rosca whitworth o “paso ingles”, la diferencia entre estos dos sistemas, es el diámetro, y el paso principalmente, además de la calidad, el tipo de cabeza, tuerca y longitud.

En los métricos, el “paso” es la distancia que hay, entre dos “filetes” o “hilos” de la rosca, expresado en milímetros, por ejemplo, un tornillo M-8 125, tiene un diámetro de 8 m.m. y un paso (distancia entre dos hilos) de 1.25 m.m.

En los whitworth, se da el diámetro en pulgadas o sus fracciones, y el paso en número de hilos por pulgada. El mas parecido al anterior, seria el 3/16 (7.93 m.m.) que tiene 18 hilos por pulgada.

En los dos casos de rosca, a los más normales, se les da el nombre de “rosca corriente”

Pero existe en ambos casos, unas roscas de paso mas fino, que se denominan “rosca fina”.

Si os fijáis en estos dos ejemplos anteriores, son muy parecidos, pero si tratamos de meter la tuerca del métrico en el tornillo ingles, o viceversa, empieza a entrar pero no pasa más allá.

Respecto a la cabeza también hay gran diversidad, pero lo mas normal es, que sean para llave, hexagonal o Allen, estos últimos son los que tienen en la cabeza un hueco hexagonal, donde entra la llave, que es una varilla hexagonal, para destornillador hay gran variedad de formas, de cabeza y de entalladura para el destornillador, aunque lo mas normal son los planos y los Philips o en cruz.

Si os fijáis, en la cabeza y en las tuercas, de los hexagonales y Allen, llevan grabados unos pequeños números, por ejemplo 6-6 8-8 etc., estos números nos indican, la calidad de los tornillos, que conjugada con su diámetro, nos definirán, la resistencia de cada tornillo y tuerca.

Los tornillos o pernos, están diseñados, para unir dos o mas elementos entre si, y por lo tanto están sometidos, a distintos esfuerzos, siendo estos principalmente, de tracción y cortadura o cizalla.

El esfuerzo a la tracción, es el mas corriente, y es el que obra, cuando la fuerza se efectúa en la dirección de su eje, y este esfuerzo produce un alargamiento del vástago, que si se sobrepasa produce la rotura del tornillo, por sobrepasar la carga de trabajo para el que estaba diseñado; este caso de tracción es al que están sometidos, los tornillos que aprietan la culata de nuestros motores.

El esfuerzo a la cortadura, o cizalla, es similar, al que se efectúa, cuando cortas algo con unas tijeras, en nuestro caso, puede darse en el soporte del tren de aterrizaje, aunque aquí, siempre sale perdiendo el soporte de madera del fuselaje, para evitar esto es aconsejable, usar en este menester, tornillos de nylon, que rompen mucho antes que los de acero, y no dañan al fuselaje.

La calidad y por tanto la resistencia de los tornillos, viene dada por la cantidad de carbono,

y otros elementos que entran en su aleación con el hierro.

Para nosotros, son dos las calidades normales de los tornillos, los de “acero dulce” y “acero al carbono”, el primero, es conocido vulgarmente, como, “tornillo de hierro” (en la cabeza y tuerca 6-6) y el segundo, como, “tornillo de acero” (en la cabeza y tuerca 8-8).

Estos últimos tendrán una resistencia mínima de 80 Kg. /m.m2

Y ahora ya podemos ver, lo que aguantara un tornillo de acero, de por ejemplo, 3 m.m. de diámetro, este tiene en la zona de la rosca, que es la mas débil, una sección de 4.9 m.m.2, que si lo multiplicamos por una resistencia unitaria, de 50 Kg. ( siendo muy conservadores) nos da una carga de seguridad, que no de rotura, de 250 Kg.

Después de este rollo, ya podemos ver, que un ala, que se sujete al fuselaje, por dos tornillos de 3 m.m. de diámetro, además del tetón de madera de haya clásico y hablamos de un modelo que pese 6 Kg., y que en una maniobra limite, este peso se multiplique por 6 (6G) que ya es pasarse, nos da un esfuerzo, de 36 Kg. que tienen que soportar entre los dos tornillos, así que cada uno tendría que aguantar (olvidándonos del tetón) una carga de 18 Kg. Como vemos esa carga no significa nada para nuestro tornillo de 3 m.m. que puede aguantar perfectamente cargas de 400 Kg.

Así que, amigos, no exageremos con los tornillos, ni en numero, ni en diámetro, pensar que cualquiera de nosotros, podría colgarse de nuestro tornillo de 3 m.m. y este aguantaría sin ningún problema.

Sorry, the comment form is closed at this time.

Debe estar conectado para enviar un comentario.